Vernetzung des zu berechnenden Netzwerkes

Es wird eine Berechnung der Volumenstrom- und Druckverteilung für einen PKW-Kühlkreislauf mittels des Programmsystems zur Berechnung hydraulischer Netzwerke FLOWMASTER 7 vorgestellt.

Nachfolgendes Bild zeigt die zu berechnende Kreislaufvernetzung eines PKW-Kühlkreislaufes:

Eingabewerte und Eingabegrößen zur Kreislaufberechnung

Die Eingabedaten können prinzipiell eingeteilt werden in:

- Pumpenkennlinien für die Hauptkühlmittelpumpe und die elektrischen Hilfspumpen.

- Druckverlust- oder Strömungswiderstandsbeiwertekennlinien für die einzelnen Kreislaufbauteile.

- Geometrische Daten für Schläuche und Leitungen mit den Elementen gerade Leitung, Krümmer, Strömungs-trennungen und –vereinigungen sowie Querschnittsänderungen.

- Bauteile mit in einer Strömungswertebibliothek vorhandenen Werten wie Absperrventile oder Rückschlagventile.

- Vorgaben für Kühlmitteltemperaturen, Kühlmittelzusammensetzungen (prozentualer Frostschutzanteil) und Systemüberdruck.

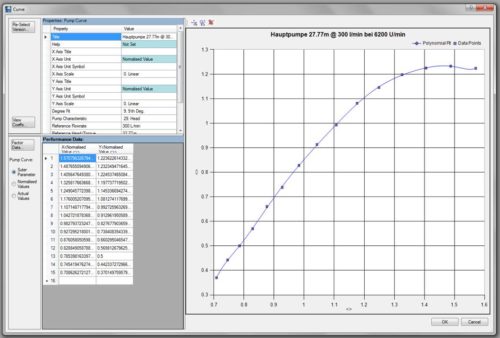

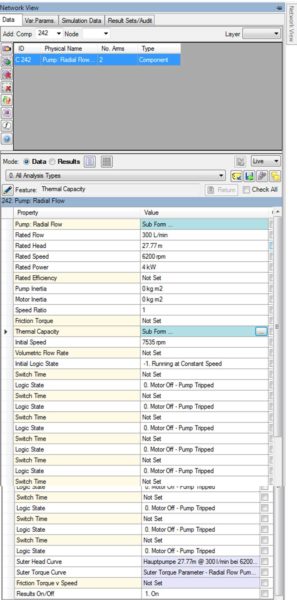

Die Pumpenkennlinie wird zunächst in der Form Förderhöhe H über Volumenstrom für eine Drehzahl, praktischerweise für die Auslegungsdrehzahl, eingegeben. Dies ist die auf dem Pumpenprüfstand ermittelte Kennlinie umgerechnet auf die Pumpenförderhöhe, natürlich unter Beachtung des Gesamtdruckes nach Bernoulli. FM7 rechnet dann die Pumpenkennlinie in eine dimensionslose Form um, indem links unter pump curve die Punkte normalised value oder suter parameter angeklickt werden. In folgenden Diagrammen ist die Umrechnung in der jeweiligen Kurvenform deutlich zu sehen, links Förderhöhe über Volumenstrom und rechts suter parameter:

Die Kreiselpumpe in radialer oder axialer Ausführung ist in der Form Förderhöhe über Volumenstrom physikalisch korrekt dargestellt, da die Kreiselmaschine dichteunabhängig einen konstanten Volumenstrom fördert. Die Umrechnung in suter parameter ist demnach strömungstechnisch nicht notwendig, wird von Flowmaster aber verlangt und ist ja auch mit einen Mausklick bewerkstelligt. Zu diskutieren wäre, ob statt der Förderhöhe die SI-Einheit spezifische Förderenergie bzw. spezifische Stutzenarbeit verwendet wird, siehe dazu Kapitel 4.

Zu beachten ist, dass oben im Fenster die für die jeweilige Pumpe richtigen Daten zugewiesen werden: X Axis Unit ‘Volumetric Flow Rate’, Y AXIS Unit ‘Head Differenz’, bei Degree Fit eine geeignete Interpolation und bei Reference Flowrate und Reference Head der Pumpenarbeitspunkt, der dann bei der konkreten Berechung auch rechts unter Network View Mode: Data der Pumpe für das jeweilige Netzwerk zugewiesen werden muss, dabei bei Suter Head Curve und Suter Torque Curve die zu verwendende Pumpe aus der Bauteilebibliothek dem Netzwerk zuweisen:

Die Kennlinien der elektrischen Hilfspumpen werden prinzipiell in gleicher Form wie oben beschrieben eingegeben. Oft liegen sie bereits in der Bauteilebibliothek vor und können so für die unterschiedlichsten Kühlkreisläufe verwendet werden, insofern in diesen anderen Kreisläufen die gleichen Hilfspumpen verwendet werden.

Druckverlust- oder Strömungswiderstandsbeiwertekennlinien (Zeta-Wert):

Die strömungstechnischen relevanten Daten der einzelnen Kühlkreislaufbauteile wie Kühler, Ölkühler, Heizung usw. können in verschiedenen Formen vorgegeben werden. Bei Eingabe der auf dem Bauteileprüfstand gemessenen Druckverlustkurve würde allerdings die Berechnung nur für die bei der Messung vorherrschende Temperatur und Zusammensetzung des Fluids gültig sein. Für eine temperatur- und zusammensetzungsunabhängige Bauteilkurve wird in FM der Widerstandsbeiwert Zeta über der Reynoldszahl Re dargestellt, Bild oben rechts. Dazu muss der Anwender im Vorfeld die Bauteildruckverluste mit den in den vorangegangenen Abschnitten gezeigten mathematischen Beziehungen auf den Zeta-Wert umrechnen. Zu beachten ist, dass für die Rückrechnung des Zeta-Wertes in einen Druckverlust die bei der Ermittlung des Zeta-Wertes gültige Strömungsfläche bekannt sein muss, ansonsten wird die Kreislaufberechnung fehlerhaft.

Gerade Leitung, Krümmer, Strömungstrennungen und -vereinigungen sowie Querschnittsänderungen:

Die geometrischen Daten für Metallleitungen und Schläuche werden direkt in dafür vorgesehene Eingabemasken eingetragen. Voraussetzung dafür ist, dass diese Daten für die einzelnen Leitungen vorhanden sind. Wegen des großen Aufwandes werden oft zunächst überschläglich z.B. Schlauchlängen und Krümmerradien aus Erfahrungswerten eingegeben. Dies ist meist ausreichend, wenn der Leitungsgesamtwiderstand wesentlich kleiner ist als der Bauteilewiderstand des mit den Leitungen zu verbindenden Kreislaufbauteils.

Unten sind die Eingabedaten eines im zu berechnenden Kreislauf verwendeten Krümmers dargestellt:

Im unteren Teil der Eingabemaske sind die von FM7 vorgegebenen Widerstandsbeiwertekorrekturen im turbulenten und im Übergangsbereich zur laminaren Strömung zu sehen. Diese Korrekturen sind für die richtige Kreislaufberechnung von kleinen Volumenströmen (Leerlaufdrehzahl) bis sehr hohen Volumenströmen (maximale Drehzahl) erforderlich.

Bauteile mit in einer Strömungswertebibliothek vorhandenen Werten wie Absperrventile oder Rückschlagventile:

Die Bauteilwiderstände für Kreislaufelemente wie Absperrventile oder Rückschlagventile können direkt aus der FM-Bauteilebibliothek übernommen werden, indem das jeweilige Element in die Kreislaufvernetzung eingefügt wird und nur wenige Daten, wie z.B. der Ventildurchmesser, eingegeben werden. Genauere Berechnungsergebnisse wurden jedoch erreicht, wenn zusätzlich zu der Bauteilefunktion, z.B. des Rückschlagventils oder des Thermostatventils, der konkret für das Bauteil ausgemessene Druckverlust bzw. Zeta-Wert in einem weiteren vorgeschalteten Bauteil, einem sog. discret loss, eingegeben wird. Das von FM übernommene Bauteil wird dabei annähernd druckverlustfrei gemacht, indem man einen sehr großen Strömungsdurchmesser eingibt. Damit wird nur die Funktion des Bauteils nachgebildet und der tatsächliche Widerstand zusätzlich eingegeben.

Vorgaben für Kühlmitteltemperaturen, Kühlmittelzusammensetzungen (prozentualer Frostschutzanteil) und Systemüberdruck:

Für eine korrekte Kreislaufberechnung ist es notwendig, die Kühlmitteltemperatur und das zu verwendende Fluid vorzugeben. Beim Fluid kann z.B. zwischen Wasser, 40%igem Frostschutzanteil und 50%igem Frostschutzanteil gewählt werden. Die Stoffwerte des Fluids können dabei aus der FM-Bibliothek übernommen oder aus eigenen, einzugebenen Kurven vorgegeben werden.

Der Kreislaufdruck wird im FM-Element source pressure vorgegeben. Dieser Druck ist für eine richtige Berechnung der Druckverteilung notwendig und wird virtuell als Druck im Ausgleichbehälterluftpolster eingestellt:

Kühlkreislaufberechnung

Zur Kühlkreislaufberechnung müssen zunächst die zu berechnenden Kühlkreislaufzustände definiert werden. Prinzipiell ist eine beliebig hohe Anzahl an Kreislaufzuständen berechenbar. Im Allgemeinen werden jedoch nur einige Zustände ausgewählt.

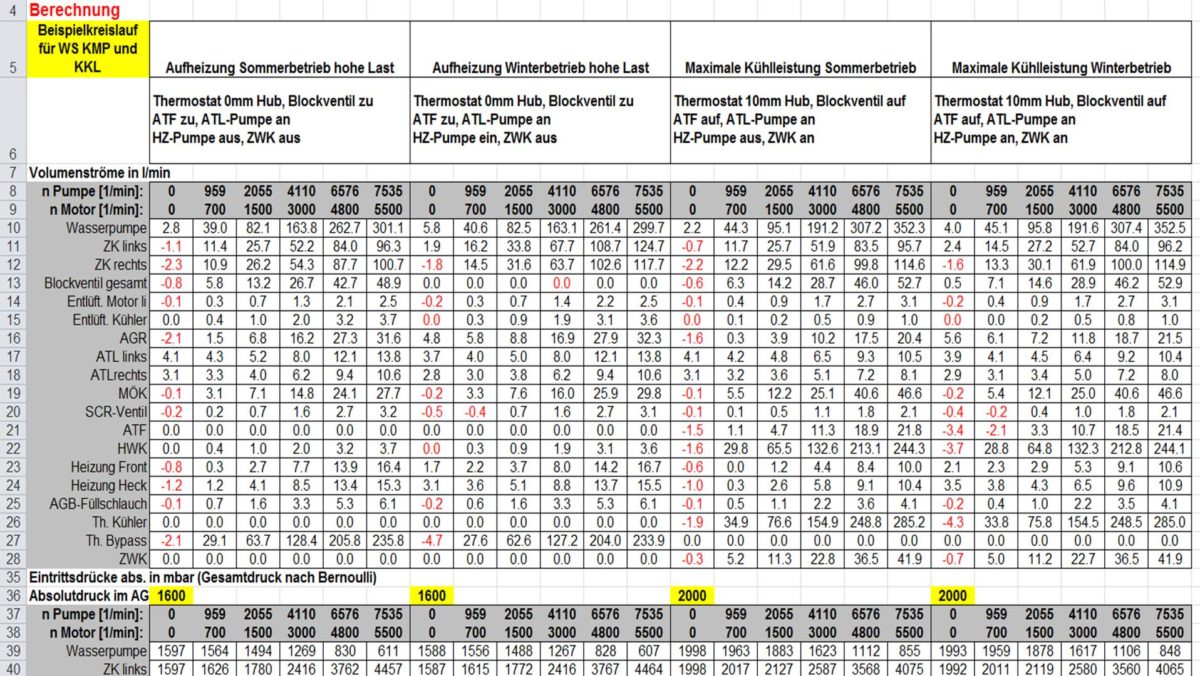

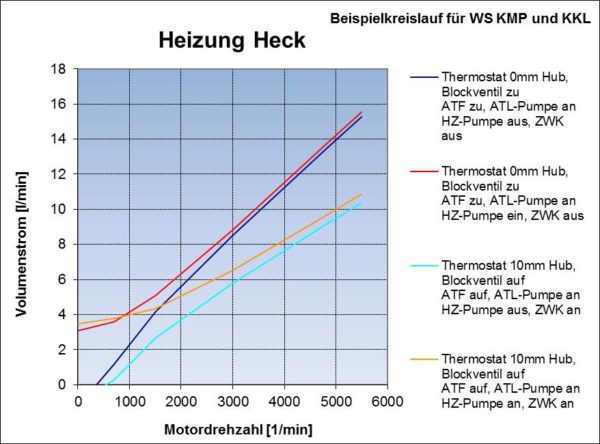

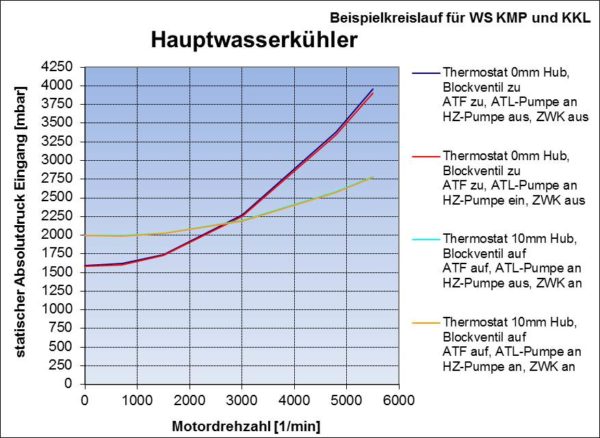

Für unseren Kreislauf sollen hier folgende Betriebszustände berechnet werden:

- Aufheizung Sommerbetrieb, hohe Last: Thermostat zu 0mm Hub, Kopf-Block-Ventil auf, ATF-Ventil zu, ATL-Pumpe an, Heizungspumpe aus, Zusatzwasserkühler aus.

- Aufheizung Winterbetrieb, hohe Last: Thermostat zu 0mm Hub, Kopf-Block-Ventil zu, ATF-Ventil zu, ATL-Pumpe an, Heizungspumpe an, Zusatzwasserkühler aus.

- Maximale Kühlleistung Sommerbetrieb: Thermostat auf 10mm Hub, Kopf-Block-Ventil auf, ATF-Ventil auf, ATL-Pumpe an, Heizungspumpe aus, Zusatzwasserkühler ein.

- Maximale Kühlleistung Winterbetrieb: Thermostat auf 10mm Hub, Kopf-Block-Ventil auf, ATF-Ventil auf, ATL-Pumpe an, Heizungspumpe an, Zusatzwasserkühler ein.

Mit der eingegebenen Kreislaufvernetzung, siehe oben, ist das Umschalten zwischen einer Motorvariante mit geringerer Leistung und Monoturbobetrieb sowie einer Hochleistungsvariante mit Biturbobetrieb möglich. Hier soll die Biturbovariante berechnet werden.

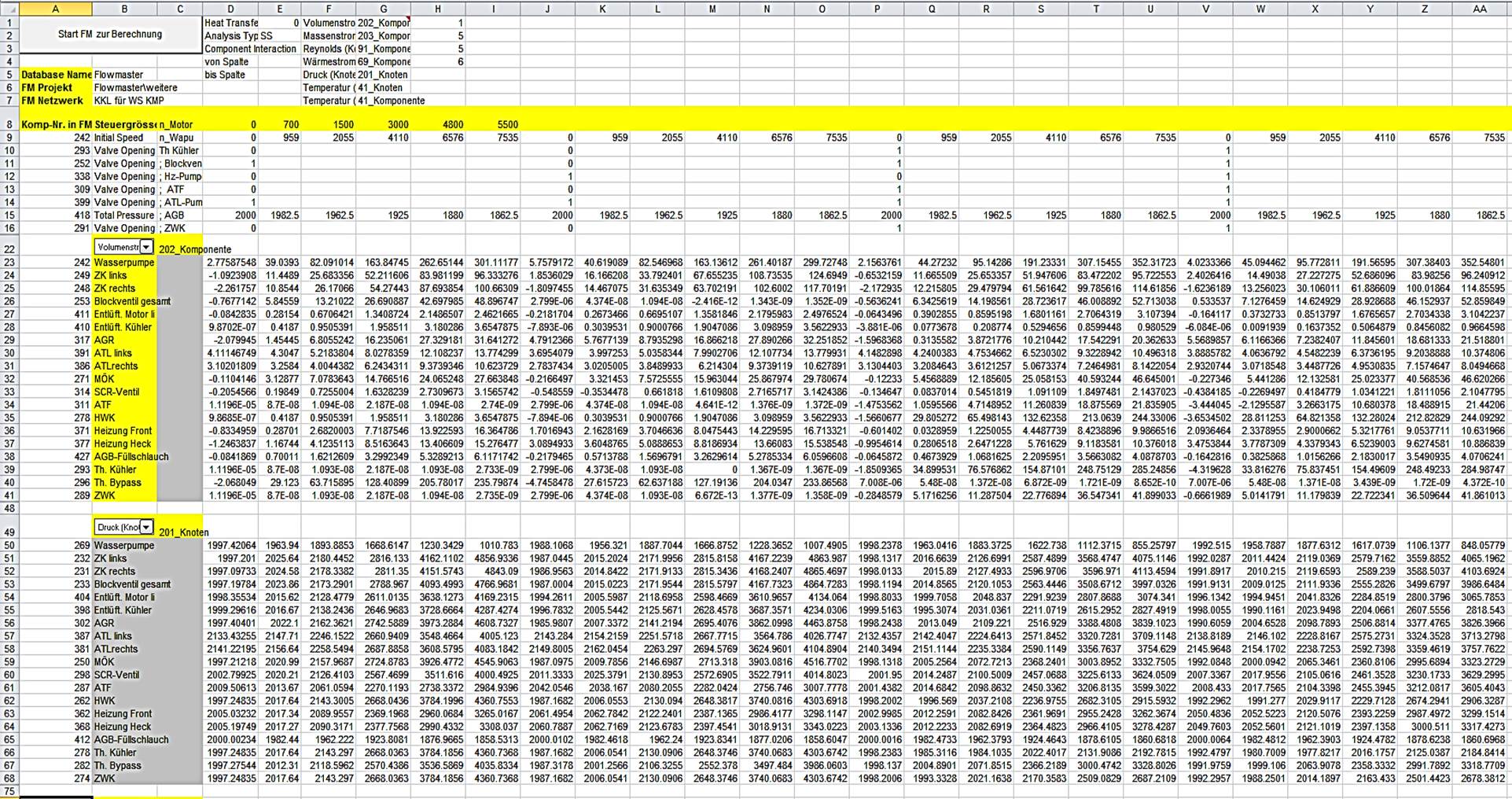

Wird direkt in Flowmaster gerechnet, sind nacheinander die Betriebszustände 1 bis 4 einzustellen und jeweils für Drehzahlen von Leerlauf bis Abregelung zu berechnen. Meist wird wegen der Vielzahl an dabei einzugebender Schaltzustände und Drehzahlen dazu aber eine externe Excel-Ansteuerungsdatei verwendet. Dort werden die gewünschten Drehzahlen und Zustände vorgegeben und die Rechenergebnisse gleich in lesbarer Form ausgegeben bzw. ausgewertet. Es erfolgt also eine Teil-Automation des Berechnungsvorganges. Nachfolgendes Bild zeigt einen Ausschnitt aus der Startdatei der Excelansteuerung für unser Berechnungsbeispiel mit den eingestellten Drehzahlen und Ventilstellungen zu den einzelnen Kreislaufzuständen und darunter die nach dem Berechnungsvorgang von Flowmaster an die Excel-Datei übergebenen numerischen Ergebnisse der Kreislaufberechnung:

Auswertung der Berechnungsergebnisse

Die Berechnungsergebnisse können direkt in Flowmaster auf dem Bildschirm ausgegeben oder besser, wie oben schon beschrieben, in dem Excel-Ansteuerfile aufgearbeitet und dargestellt werden.

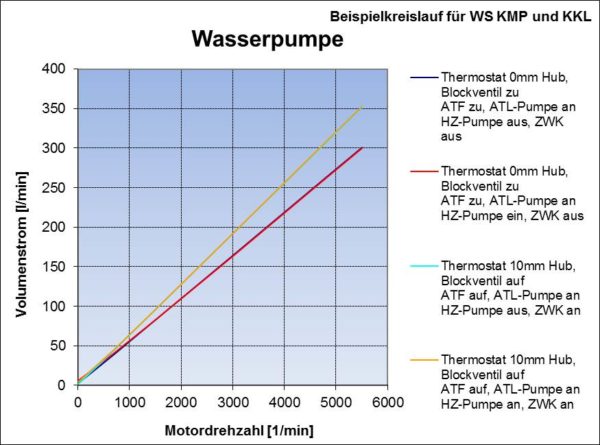

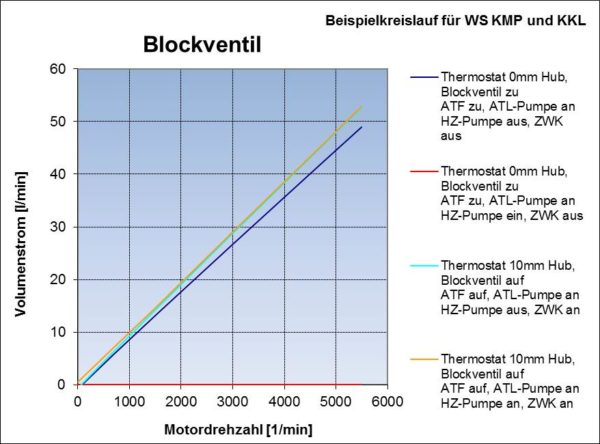

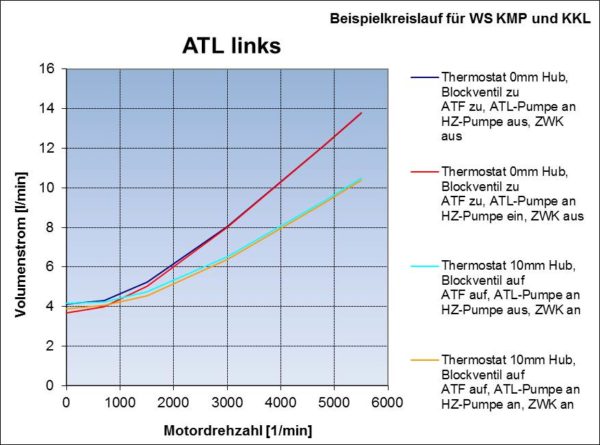

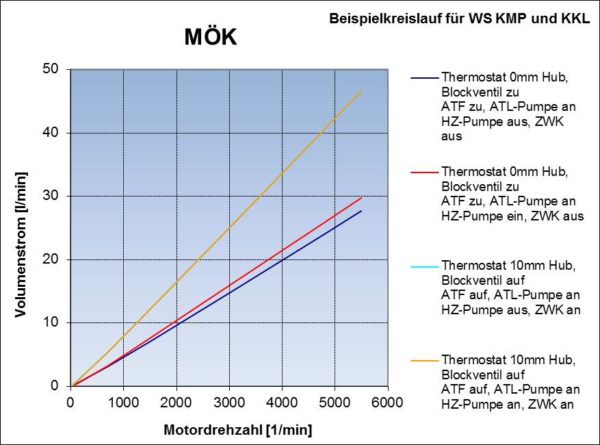

Für unseren Kreislauf werden jeweils in Abhängigkeit von der Motordrehzahl und des jeweiligen Betriebszustandes folgende Berechnungsergebnisse ausgegeben bzw. ausgewertet:

- Volumenstromverteilung

- Bauteileingangsdrücke

- Druckverteilung

- Anlagenkennlinien

Die Berechnungsergebnisse werden numerisch und graphisch ausgegeben. Sämtliche Ergebnisse der Volumenstrom- und Druckverteilungsberechnungen würden den Rahmen hier sprengen, deshalb werden für die Hauptelemente die Volumenstromverteilungen und für die anderen Berechnungsergebnisse nur einige ausgewählte Ergebnisse beispielhaft gezeigt:

Volumenbstromverteilung:

(zum Vergrößern anklicken)

Die negativen Volumenströme entstehen durch die Überlagerung der Hauptwasserpumpe bei niedrigen Drehzahlen durch die elektrischen Hilfspumpen.

Bauteileingangsdrücke (nur einige ausgewählte):

Druckverteilung (nur für Betriebszustand 3):

Anlagenkennlinien:

Die Berechnungsergebnisse der Kreislaufberechnung werden hinsichtlich der Erreichung der Sollvolumenströme für die einzelnen Bauteile, der Einhaltung der Grenzdruckbelastung für gefährdete Bauteile und der zu erwartenden Kavitationserscheinungen diskutiert. Gegebenenfalls erfolgen als Schlussfolgerungen aus diesen Diskussionen Optimierungsrechnungen mit alternativen Bauteilwiderständen oder Kreislaufvernetzungen.

Berechnungen für andere Kreislaufvernetzungen sind problemlos möglich. Z.B. wird bei einer Kreislaufvariante ohne Heckheizung einfach mit dem virtuellen Ventil im Heckheizungszweig die Heckheizung abgesperrt. Genauso wird vorgegangen für Kreislaufvarianten ohne Zusatzwasserkühler oder der Motorvariante mit nur einem Turbolader (Monoturbo). Variationen von Strömungswiderständen wie z.B. bei verschiedenen Anzahlen von Platten für den Ölwärmetauscher sind ebenso möglich wie andere Pumpenkennlinien und Übersetzungsverhältnisse von Motor zur Kühlmittelpumpe.

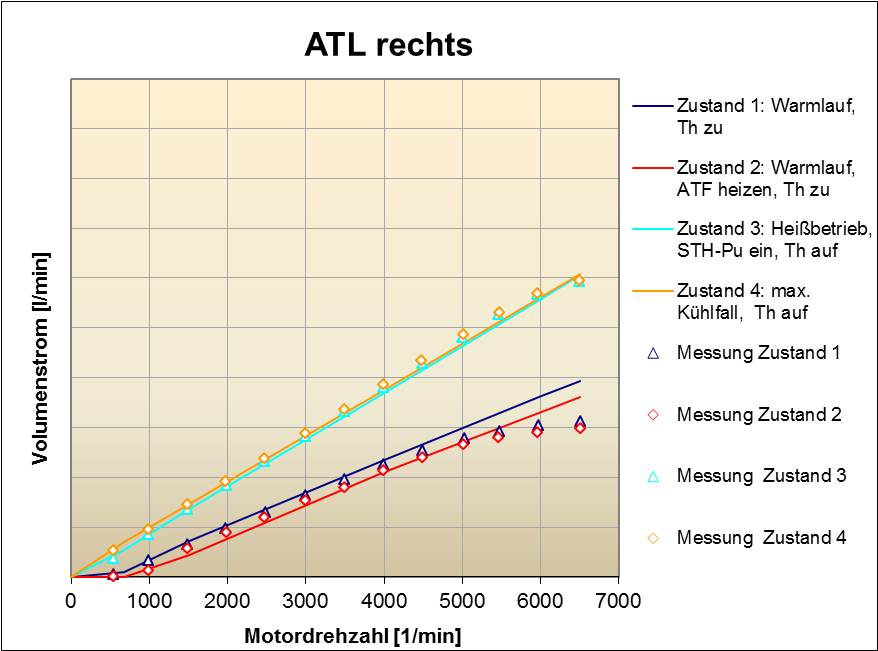

Vergleich der Flowmaster-Berechnungsergebnisse mit Messungen am Kühlkreislauf:

Neben der Anfertigung eines Rechenmodells zur Ermittlung der Volumenstrom- und Druckverteilung für den zu entwickelnden Kühlkreislauf wird bei vorhandenen Bauteilen der Kühlkreislauf strömungstechnisch vermessen, dies sind die sog. Kaltkreislaufmessungen. Dazu erfolgt ein Aufbau aller wasserführender Bauteile und die Kennwerteermittlung mittels fremdangetriebener Kühlmittelpumpe unter Einstellung der einzelnen Betriebszustände für den vorgesehenen Drehzahlbereich. Das Rechenmodell kann dann mit den Messwerten verglichen und ggf. abgestimmt werden.

Mit der vorgestellten Vorgehensweise zur Berechnung der Volumenstrom- und Druckverteilung kann unter Beachtung der tatsächlich auftretenden strömungstechnischen Verhältnisse eine sehr hohe Übereinstimmung zwischen Vermessung und Berechnung erreicht werden.

Folgende Kurven sind einem konkreten Vergleich zwischen Messung und Berechnung eines Kühlkreislaufes entnommen, aus Geheimhaltungsgründen allerdings ohne Angabe der absoluten Meß- und Rechenwerte:

Volumenstromverteilung: (zum Vergrößern anklicken)

Deutlich zu sehen ist das Abknicken der gemessenen Volumenströme bei höheren Drehzahlen. Hier trat bei den Kaltkreislaufmessungen Kavitation wegen zu niedrigen Druckes im Ausgleichbehälter auf. Dies sollte vermieden werden, da diese Kavitation wegen anderer Fluidtemperaturen und Fluidzusammensetzungen (% Frostschutz) sowieso nicht mit den Verhältnissen bei Fahrzeugbetrieb vergleichbar ist. Kavitationsuntersuchungen müssen separat durchgeführt werden, überschlägige Aussagen und Hochrechnungen für im Fahrzeugbetrieb zu erwartende Kavitationserscheinungen sind allerdings mit den Kaltkreislaufdaten möglich. Ausführliche Ausführungen zur Kavitationsproblematik sind im Kapitel 5 dargestellt.

Bemerkenswert ist, dass die größeren Kavitationserscheinungen bei geschlossenem Thermostat auftreten. Dies liegt an dem hohen Druckabfall am kleinen Thermostatteller (Bypassthermostat) und den sehr kleinen eingestellten Überdrücken im Ausgleichbehälter.

Die Schwierigkeit zur guten Übereinstimmung zwischen Messung und Berechnung besteht in den unterschiedlichen Betriebszuständen des Kühlkreislaufes. Eine Abstimmung von in Reihe liegenden Strömungswiderständen auf eine Messung ist kein Problem, aber dann stimmt ein Betriebszustand mit zu- oder abgeschalteten anderen Elementen nicht mehr. Es ist beim Modellaufbau also auf sehr genaue Eingabe der Strömungsdaten (Druckverlustbeiwerte, Pumpenkennlinien, Geometrien von Leitungen, Krümmern, Querschnittsänderungen, Verzweigungen) zu achten, auch und besonders bei den Druckverlustbeiwerten im nicht voll turbulenten Strömungsbereich.

Druckverteilung:

Genaue Berechnungsergebnisse bei der Druckverteilung zu erreichen ist schwieriger als bei der Volumenstromberechnung, da der Druck eine ungefähr quadratische Abhängigkeit vom durchgesetzten Volumenstrom aufweist, d.h. bei Volumenstromverdopplung ungefähr ein vierfacher Druckverlust im Bauteil auftritt. Eine sehr kleine Abweichung bei kleinen Drehzahlen würde damit bei hohen Drehzahlen zu großen Abweichungen führen. Mit möglichst genauen Bauteildruckverlusten und Pumpenkennlinien ist jedoch auch hier eine hohe Qualität der Kreislaufberechnung möglich. Damit sind bereits im Auslegungszeitraum des Kühlkreislaufes Aussagen z.B. über Einhalten oder Überschreiten von kritischen Bauteileingangsdrücken wie vom Wasserkühler und vom Heizungswärmetauscher oder Betrachtungen zum Kavitationsverhalten möglich.

Folgend einige berechnete Bauteileingangsdrücke im Vergleich mit entsprechenden Kaltkreislaufmessungen und wie schon oben bei der Volumenstromverteilung aus Geheimhaltungsgründen ohne absolute Werte:

Auch hier ist die im oberen Drehzahlbereich bei den Messungen mit geschlossenem Thermostaten auftretende Kavitation zu sehen, besonders an der Druckmessstelle an der Pumpensaugseite (Wasserpumpe). Mit in Strömungsrichtung größerer Entfernung zur Pumpe und Annäherung an den Anschlussort des Ausgleichbehälterrücklaufes verringern sich die wegen Kavitation auftretenden Diskepanzen zwischen Messung und Berechnung.

Bei Bedarf kann das Vorgehen zur korrekten Kühlkreislaufberechung noch detaillierter angegeben werden.