1. Pumpenauslegungspunkt vom Pumpenbesteller

Folgend soll auf die Angaben zum Pumpenauslegungspunkt des Pumpenbestellers genauer eingegangen werden. Die vom Pumpenhersteller zu erfüllenden Kriterien werden in einem Lastenheft festgelegt.

a) Angabe des Pumpendruckes statt Förderhöhe bzw. spezifische Förderarbeit

Es ist die Regel, dass die Lastenheftforderungen zur Kühlmittelpumpe nicht eindeutig festgelegt sind. So wird z.B. vom Besteller oft bei Angabe des Auslegungspunktes der zu erreichende Druck der Pumpe (Pumpendifferenzdruck, Druckerhöhung, Förderdruck) angegeben. Dies ist strömungstechnisch nicht korrekt. Dazu unten vergleichend die Kennlinien einer PKW-Pumpe bei konstanter Drehzahl und bei unterschiedlichen, im Fahrzeugbetrieb auftretenden Temperaturen und unterschiedlichen Fluiden:

Die Kennlinienstreuung ist enorm. Natürlich wird die Prüfpumpe nicht bei -40°C vermessen, aber Kennlinienermittlungen bei 20°C mit Frostschutz oder 110°C mit Wasser (bei entsprechendem Systemüberdruck) sind durchaus möglich. Obenstehende Kennlinien zeigen also, dass eine Angabe des Auslegungspunktes als Druck nicht korrekt ist. Es muss die Angabe als Förderhöhe oder als spezifische Stutzenarbeit (siehe Kapitel 4.4) oder zumindest die für die Druckangabe gültige Temperatur und Fluidzusammensetzung (z.B. 40% BASF G13) erfolgen.

Zur Erinnerung nochmals die Berechnungsvorschriften für Förderhöhe H und spezifische Stutzenarbeit Y:

![]()

![]()

Der Pumpenhersteller kann bei Angabe des Auslegungspunktes lediglich als Druck sowohl mit der Fluidtemperatur als auch mit der -zusammensetzung die Kennlinienhöhe in den oben im Bild dargestellten Bereichen beeinflussen und sie so an den geforderten Auslegungspunkt anpassen. Resultat wäre eine falsch ausgelegte Kühlmittelpumpe. Im Sinne einer strömungstechnisch korrekten Auslegung sollte man aber solche ‚Spitzfindigkeiten‘ vermeiden. Besser wäre eine Sensibilisierung von Besteller und Pumpenhersteller für solche Problemstellungen.

Ein weiterer Grund, statt dem Druck die geforderte Förderhöhe H oder spezifische Stutzenarbeit Y anzugeben, ist der bei der Berechnung von H oder Y notwendige Gesamtdruck nach Bernoulli. Damit werden eventuell vorhandene unterschiedliche Strömungsquerschnitte von Eintritt und Austritt beachtet. Bei einer Druckangabe im Pumpenkennfeld wird praktisch nie der dynamische Druckanteil beachtet. Unterschiedliche Strömungsquerschnitte treten z.B. bei Zwillings- bzw. Mehrfachspiralkanälen, aber auch bei axialer Zuströmung und Abgang des Spiralkanals im Motorblock auf.

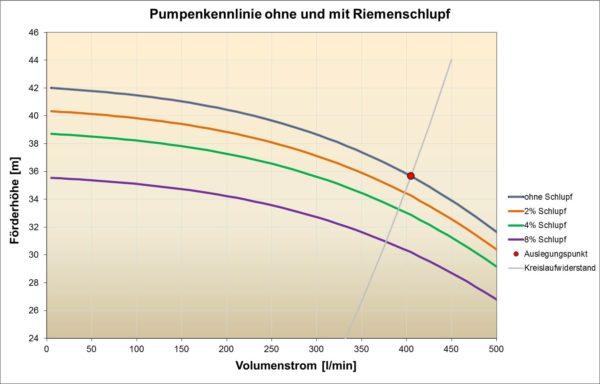

b) Einfluss des Riemenschlupfes

Die folgende Problematik betrifft die ausgewählte Pumpenantriebsart und wird meist bei den Pumpen- und Kühlkreislaufauslegungen missachtet. Wird die Riemenscheibe des Pumpenantriebes z.B. mit der Rückseite des Antriebsriemens, mit Keilriemen oder Rippenkeilriemen (Antriebsarten in Kapitel 4.18) angetrieben, dann ist mit Schlupf an der Riemenscheibe zu rechnen. Das heißt, dass die Antriebsdrehzahl der Pumpe niedriger ist als sie rechnerisch über das Übersetzungsverhältnis wäre.

Daraus ergibt sich ein Kennlinienabfall der Kühlmittelpumpe:

Der Riemenschlupf ist drehzahlabhängig und wahrscheinlich auch lastabhängig. Übliche Schlupfgrößen sind nicht bekannt, es wird aber ein 4 %iger Schlupf als wahrscheinlich angesehen. Ermittelt werden kann der Schlupf, indem die tatsächliche Pumpendrehzahl mittels Näherungsschalters an der Pumpenriemenscheibe im Motorbetrieb, z.B. am Motorprüfstand (Dyno) gemessen wird.

c) Einfluss der Ermittlung des Pumpenauslegungspunktes am Pumpenprüfstand oder im Kühlkreislauf

Bei Pumpenkennlinienvergleichen zwischen Messungen am Pumpenprüfstand und bei Messungen im Kühlkreislauf wurden teilweise sehr große Kennlinienabweichungen ermittelt. Folgendes Bild zeigt diese Kennlinienabweichung für eine Pumpe mit Zwillingsspirale und der Kennlinie für einen Spiralkanalabschnitt. Die Kreislaufmessungen wurden am sog. Kaltkreislauf durchgeführt, wo der Kühlkreislauf aufgebaut und die Pumpe fremdangetrieben wird:

Damit würde eine sehr große Diskrepanz zwischen den Lastenheftforderungen zum Pumpenauslegungspunkt und Kennlinienmessungen am Kühlkreislauf auftreten, was zu Reklamationen führen kann.

Die Kennlinienabweichungen können folgende Gründe haben:

- Im Gegensatz zur Kennlinienermittlung am Pumpenprüfstand können bei Einbau der Pumpe in den Motorblock zusätzliche Widerstände am Pumpenzulauf und nach dem Pumpenspiralkanal am Motorzulauf wegen oft sehr beengter und zerklüfteter Geometrien auftreten. Liegen diese Widerstände zwischen den Messstellen von Saugseite und Pumpendruckseite, dann ergibt sich ein wesentlicher Kennlinienabfall.

- Einen sehr großen Einfluss auf den gemessenen Pumpendifferenzdruck kann die Messstellenanordnung haben. Die ideale Druckmittlung über den Strömungsquerschnitt durch mehrere Druckbohrungen ist meist nur am Prüfwinkel aber nicht am Motorblock realisierbar. Erfahrungsgemäß kann eine ungünstig angebrachte Druckmessstelle, z.B. im Bereich eines ungerichteten Strömungsprofiles an der Stelle mit niedrigem Druck, zu erheblichen Abweichungen im Vergleich zu Messungen unter idealen An- oder Abströmbedingungen führen.

- Abweichende Strömungsdurchmesser bzw. -querschnitte an den Druckmessstellen zwischen Kennlinienermittlung am Pumpenprüfstand und am Kühlkreislauf (Motorblock) können zu unterschiedlichen dynamischen Druckanteilen führen. Dies spielt allerdings nur eine Rolle, wenn lediglich die gemessenen statischen Pumpendifferenzdrücke verglichen werden. Es ist die Pumpenkennlinie nach der Druckgleichung nach Bernoulli zu berechnen, also inklusive der dynamischen Druckanteile. Wegen der abweichenden Kennlinien bei unterschiedlichen Temperaturen und Fluidzusammensetzungen sind aus dem Gesamtdruck nach Bernoulli außerdem die Förderhöhen H oder die spezifischen Stutzenarbeiten Y zu berechnen und nicht lediglich die gemessenen Differenzdrücke zu vergleichen.

Sind die zusätzlichen Widerstände vor und nach der Kühlmittelpumpe so groß wie oben im ersten Anstrich beschrieben, geht ein Großteil der Pumpenperformance bereits im Pumpenumfeld verloren. Hier sind unbedingt Optimierungsmaßnahmen sowohl am Pumpenzulauf als auch am Pumpenablauf (Motorzulauf) notwendig. Man kann dies auch anders ausdrücken: es wäre ohne die hohen Druckverluste im Pumpenumfeld eine wesentlich kleinere Kühlmittelpumpe oder geringere Pumpendrehzahlen mit kleineren Pumpenantriebsleistungen notwendig.

Möglich ist auch, bei solch unklaren Verhältnissen jemanden zu konsultieren, der sich zumindest prinzipiell auskennt.

2. Geforderter Kavitationswert vom Pumpenbesteller

Oftmals werden vom Besteller im Lastenheft zweifelhafte Forderungen zu Kavitationswerten gestellt. Dies sind z.B.:

- funktionsbeeinträchtigende Kavitationsschäden sind über die gesamte Lebensdauer der Kühlmittelpumpe auszuschließen

- bis zu einem relativen Druck im System von 100 mbar an der Kühlmittelpumpensaugseite muss Kavitationsfreiheit bei jeder Pumpendrehzahl gesichert sein

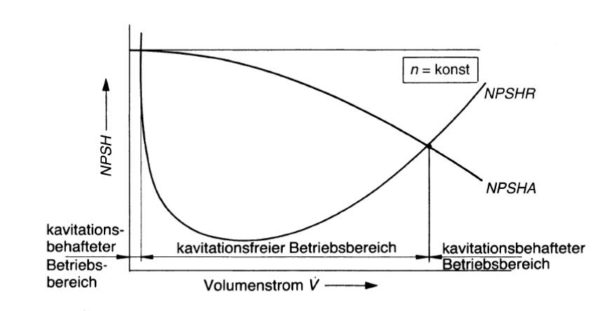

Zum ersten Punkt, dass funktionsbeeinträchtigende Kavitationsschäden über die gesamte Lebensdauer der Kühlmittelpumpe auszuschließen sind: Natürlich kann der Pumpenhersteller in engen Grenzen den Kavitationswert der Pumpe beeinflussen und Maßnahmen zur Verminderung von Kavitationsschäden treffen (was die Pumpe allerdings verteuert). Allerdings wird die Höhe der Kavitation der Pumpe und damit auch eventuelle Schäden, z.B. an der Gleitringdichtung, vom Kavitationswert des Kühlkreislaufes bestimmt, für den der Pumpenhersteller nicht verantwortlich ist. Die Kavitationsproblematik ist in Kapitel 5 ausführlich dargestellt, hier kurz zur Erläuterung:

Die Anlage, also unser Kühlkreislauf, hat einen vorhandenen Kavitationswert, den Wert ![]() , (Available=vorhanden). Die Pumpe hat einen erforderlichen Kavitationswert

, (Available=vorhanden). Die Pumpe hat einen erforderlichen Kavitationswert ![]() , (Required=erforderlich). Kavitationsfreiheit wird erreicht, wenn der vorhandene Kavitationswert, also der Kreislaufkavitationswert, den Pumpenkavitationswert überschreitet:

, (Required=erforderlich). Kavitationsfreiheit wird erreicht, wenn der vorhandene Kavitationswert, also der Kreislaufkavitationswert, den Pumpenkavitationswert überschreitet:

Somit ist der Kühlkreislauf für einen kavitationsfreien Pumpenbetrieb verantwortlich und nicht der Pumpenhersteller! Kavitation kann vom Kühlkreislauf z.B. durch entsprechenden Anschluss des Ausgleichbehälters beeinflusst werden, dabei sind allerdings noch andere Forderungen z.B. nach geringen Eingangsdrücken an Heizung und Kühler zu beachten. Mit höheren Saugdrücken würden ja die Eingangsdrücke der Kreislaufbauteile ansteigen. Es können also durchaus Zielkonflikte auftreten.

Zum zweiten Punkt, dass bis zu einem relativen Druck im System von 100 mbar (oder ähnlich niedrigen Drücken) an der Kühlmittelpumpensaugseite Kavitationsfreiheit bei jeder Pumpendrehzahl gesichert sein muss:

Geht man von einer maximalen Kühlmitteltemperatur von 110 °C und Verwendung eines Kühlmittelgemisches mit 40 % BASF G13 aus, dann ergibt sich aus den Beziehungen von Kapitel 5 – Kavitation:

Für den Haltedruck:

![]()

Für die Haltedruckhöhe der Anlage:

![]()

Der erforderliche Haltedruck ![]() (Dampfdruckabstand) ist mit einem negativen Wert von der Pumpe nicht erreichbar, die anlagenspezifische bzw. kühlkreislaufspezifische Haltedruckhöhe

(Dampfdruckabstand) ist mit einem negativen Wert von der Pumpe nicht erreichbar, die anlagenspezifische bzw. kühlkreislaufspezifische Haltedruckhöhe ![]() damit natürlich auch nicht. Negative Kavitationswerte als Vorgabe im Lastenheft sind sinnfrei.

damit natürlich auch nicht. Negative Kavitationswerte als Vorgabe im Lastenheft sind sinnfrei.

Wiederholt man die Berechnung mit einer Kühlmitteltemperatur von 100 °C, da über den Kühler ja ein Temperaturabfall auftritt und man die Kühleraustrittstemperatur gleich der Pumpeneintrittstemperatur setzt, dann ergibt sich:

![]()

![]()

Hier ist die von der Kühlmittelpumpe einzuhaltende Haltedruckhöhe mit 1.84 m im positiven Wertbereich, aber mit einer herkömmlichen PKW-Kühlmittelpumpe nicht erreichbar. Außerdem ergibt sich an der Pumpensaugseite eine Mischtemperatur aus dem etwas abgekühltem Kühlerrücklauf und den aufgeheizten Volumenströmen aus Ölkühler, Getriebeölkühler usw., so dass die wirkliche Temperatur an der Saugseite zwischen den oben gerechneten 100 °C und 110 °C liegen wird, wahrscheinlich um 105 °C bis 106 °C.

Die gestellte Forderung nach Kavitationsfreiheit bei lediglich 100 mbar Überdruck an der Pumpensaugseite ist also völlig unrealistisch und nicht einhaltbar, davon abgesehen, dass wie oben schon beschrieben in erster Linie der Kühlkreislauf und nicht die Pumpe die Kavitation bestimmt. Außerdem müsste die Frage gestellt werden, wo der Druckverlust vom Ausgleichbehälterluftpolster ![]() mbar und der Pumpensaugseite

mbar und der Pumpensaugseite ![]() mbar herkommt. Im Sinne einer geringen Bauteildruckbelastung wäre dieser kleine Saugdruck zwar zu befürworten, aber dann ist mit erheblichen Kavitationsproblemen zu rechnen.

mbar herkommt. Im Sinne einer geringen Bauteildruckbelastung wäre dieser kleine Saugdruck zwar zu befürworten, aber dann ist mit erheblichen Kavitationsproblemen zu rechnen.

Der Kavitationswert sollte vom Besteller als NPSH- oder NPSY-Wert vorgegeben werden. Werden der Haltedruck ![]() (Dampfdruckabstand) oder ein Saugdruck angegeben, so muss die Temperatur und Zusammensetzung des Kühlmittels genannt werden, für welche dieser Wert gültig ist. Zu beachten ist, dass konstruktiv vorgegebene enge Umlenkungen vor der Pumpensaugseite und nichtaxiales Anströmen den anlagenspezifischen Kavitationswert verringern, dieser Wert von der Pumpe also mit steigenden Druckverlusten im Pumpenumfeld immer schwerer einzuhalten bzw. für kavitationsfreien Betrieb schwer zu übertreffen ist.

(Dampfdruckabstand) oder ein Saugdruck angegeben, so muss die Temperatur und Zusammensetzung des Kühlmittels genannt werden, für welche dieser Wert gültig ist. Zu beachten ist, dass konstruktiv vorgegebene enge Umlenkungen vor der Pumpensaugseite und nichtaxiales Anströmen den anlagenspezifischen Kavitationswert verringern, dieser Wert von der Pumpe also mit steigenden Druckverlusten im Pumpenumfeld immer schwerer einzuhalten bzw. für kavitationsfreien Betrieb schwer zu übertreffen ist.