Die Blasenimplosionen verursachen wegen des Materialabtrages zum Teil erhebliche Kavitationsschäden. Diese Kavitationsschäden sind nach Pfleiderer, C., Petermann, H.: Strömungsmaschinen, 6. Auflage, Springer-Verlag, Berlin 1991 durch typische ‚blumenkohlartige‘ geschädigte Oberflächen gekennzeichnet und sind nicht zu verwechseln mit der schuppig-glatten Struktur bei Festkörperverschleiß. Kerben, Bearbeitungsunebenheiten oder andere kleine Vertiefungen vergrößern örtlich die zerstörende Wirkung wegen der gesteigerten Geschwindigkeit des Fluids. Glatte Oberflächen sind unempfindlicher, ebenso elastische Oberflächen.

Nachfolgende Tabelle zeigt Verschleißindizes für unterschiedliche Werkstoffe, wobei Grauguss den Verschleißindex 1 erhält und die absteigenden Indizes kavitationsfesteren Werkstoffen zugeordnet sind:

Nachfolgend einige Beispiele für Kavitationsschäden an Kfz-Kühlmittelpumpen. Im Bild unten ein Schaufelrad mit deutlichen Kavitationsspuren und der dazugehörige Spiralkanal mit Kavitationsanfressungen Pfeil links. Das Schaufelrad ist ein Sonderfall mit vorwärts gekrümmten Schaufeln. Deutlich ist zu sehen, wie in Bereichen hohen Druckes am Schaufelende auf der Schaufeldruckseite die Dampfblasen implodierten und die Kavitationserosion hervorrufen:

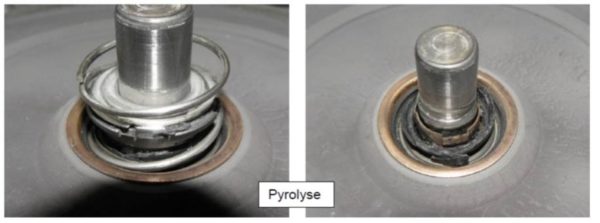

Unten links ein Pumpengehäuse mit Kavitationsschäden an Gehäuse und Radseitenraum sowie rechts starke Pyrolyseerscheinungen an der Gleitringdichtung, Aufschmierungen und Polierungen auf den Gleitflächen (Stick-Slip-Effekt) und Ausfall der Dichtung wegen Mangelschmierung bzw. Trockenlaufes:

Die Mangelschmierung bzw. der Trockenlauf kann wegen fehlendem Kühlmittel, aber auch durch starke Kavitation hervorgerufen werden. Dann wird gegebenenfalls mit Dampf im Radseitenraum die Schmierung der dynamischen Dichtung unterbrochen, was zum Dichtungsausfall und Kühlmittelaustritt führen kann.

Es sei darauf hingewiesen, dass die gezeigten Kavitationsschäden nicht aus falsch ausgelegten Pumpen, sondern aus unzulänglichen Betriebsbedingungen der Kühlmitelpumpe im Kühlkreislauf resultieren. Dies sind z.b. fehlendes Kühlmittel bei sehr hoch am Motor angebrachten Pumpen, hohe Luftanteile im Kühlmittel wegen nichtentlüfteter Kreisläufe, zu niedrige Ausgleichbehälterdrücke wegen fehlendem Kreislaufdruckabbau, hohen Strömungsverlusten von der Ausgleichbehälteranschlussstelle bis zur Pumpensaugseite und damit zu niedrigen Anlagenkavitationswerten usw.