Die Kühlmittelpumpe stellt den anforderungsgerechten Kühlmittelumlauf im Kühlkreislauf von Verbrennungsmotoren unter allen Betriebsbedingungen sicher. Dabei soll eine hohe Ausfallsicherheit, geringe Antriebsleistung und kavitationsfreier Betrieb bei gleichzeitig kleinstem Bauraum und niedrigen Kosten gewährleistet werden.

Für den Kühlmittelumlauf in Kraftfahrzeug-Kühlkreisläufen werden im Allgemeinen einstufige Radial-Kreiselpumpen verwendet. Seltener, vor allem bei kleinem Schaufelraddurchmesser und hohen Pumpendrehzahlen sowie bei elektrischem Antrieb, werden auch Kühlmittelpumpen mit axialen Schaufelrädern eingesetzt.

Die Drehzahl der Pumpen ist durch den direkten Antrieb von der Kurbelwelle des Motors über ein Übersetzungsverhältnis an die Motordrehzahl gekoppelt. Die zunehmend gestellten Forderungen nach teilweise oder vollständig motordrehzahlunabhängigen Kühlmittelvolumenströmen werden mit schaltbaren, drehzahlgeregelten oder elektrisch angetriebenen Kühlmittelpumpen erreicht.

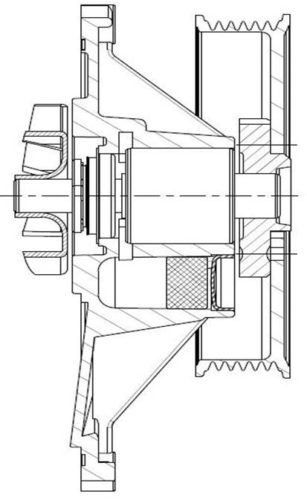

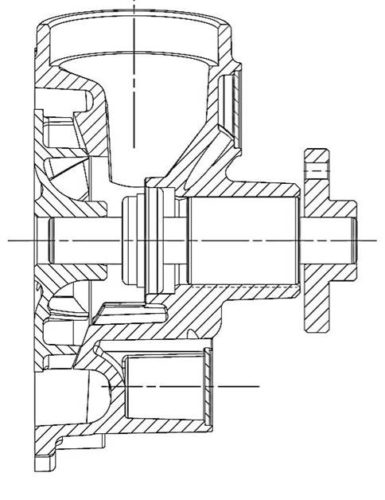

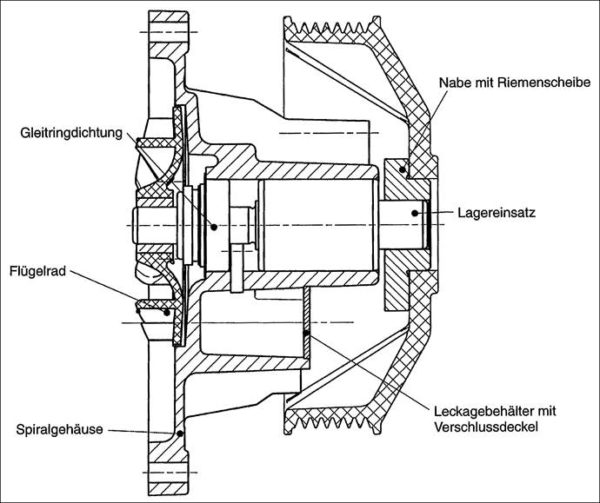

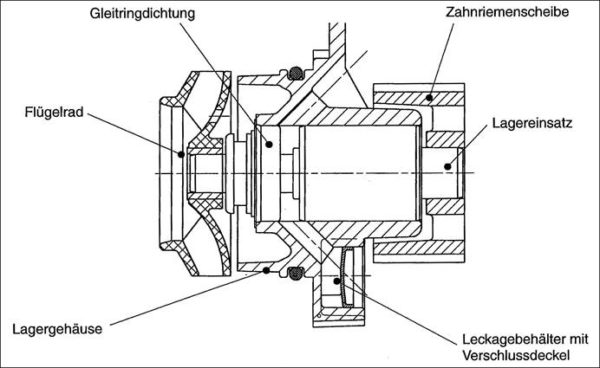

Der Antrieb der Kühlmittelpumpen erfolgt meist mittels Keilriemen, Keilrippenriemen (Bild unten: Einsteckpumpe mit Poly-V-Antrieb), oder Zahnriemen (Bild unten: Einsteckpumpe mit Zahnriemenantrieb). Seltener werden Antriebe mittels Zahnrädern von der Kurbelwelle oder Steckwelle realisiert.

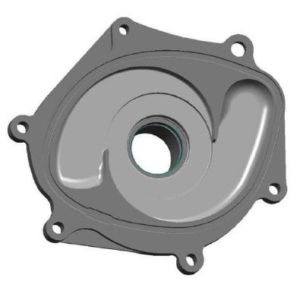

Hinsichtlich der Befestigung unterscheidet man in Einsteckpumpen und Anbaupumpen (siehe folgende Bilder).

Bei Einsteckpumpen liegen Teile der Konstruktion wie z.B. der Spiralkanal und der Zulauf im Motorgehäuse.

Wegen konstruktiv bedingter unterschiedlicher Einbauverhältnisse sowie differierender Anforderungsprofile an die Kühlmittelpumpen kommen unterschiedliche Bauarten und Fertigungskonzepte zur Anwendung. Die Pumpenkonstruktion muss sich häufig den Einbaubedingungen im Kraftfahrzeug unterordnen. Deshalb zeigen manche Pumpengehäuse auch strömungstechnisch ungünstige Formen. Ein günstiges achsparalleles Einströmen des Kühlmittels in das Schaufelrad und das tangentiale Abströmen wird bei den realisierten Pumpenkonstruktionen selten erreicht. Es ist daher für Neukonstruktionen besonderer Wert auf die Gestaltung des Einlaufes zur Minimierung der Kavitationsgefahr und zur Erreichung eines optimalen Wirkungsgrades zu legen.

Schaufelradformen und -berechnungen, Konstruktion von Schaufel und Leitapparaten, Antriebsarten, Bauteile der Pumpe, Pumpenregelungen usw. werden in den nachfolgenden Kapiteln vertiefend vorgestellt.

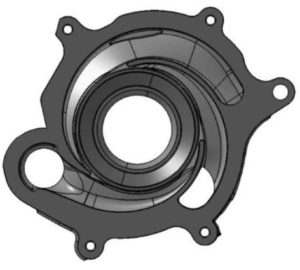

Bestandteile von Kraftfahrzeug-Kühlmittelpumpen sind im Wesentlichen:

- Gehäuse mit Kompakt- oder Einzellager

- dynamische Abdichtung (axiale oder radiale Ausführung)

- Schaufelrad

- Nabe mit Riemenscheibe oder Zahnrad

Die Schaufelräder der Kühlmittelpumpen werden in offener oder geschlossener Bauweise verwendet (siehe Bilder unten). Hier ist zu beachten, dass die Kennliniencharakteristik des offenen Schaufelrades gegenüber der geschlossenen Ausführung empfindlicher auf Spaltgrößenstreuungen reagiert. Bei geschlossenen Schaufelrädern sind jedoch bedingt durch die zusätzliche Deckscheibe die Fertigungskosten erheblich höher. Für Schaufelräder kommen überwiegend im PKW-Bereich temperaturbeständige Kunststoffe, Blech und Aluminium und im NKW-Bereich Grauguss und Kunststoffe zum Einsatz, Schaufelräderbeispiele unten der Fa. GPM Merbelsrod:

Bei offenen Schaufelrädern wird die Axialkraft größer als bei geschlossenen Rädern, weil der Druck im schaufellosen Radseitenraum grundsätzlich über den Druck im Schaufelrad liegt. Man könnte den Axialschub wieder durch Rückenschaufeln am Schaufelrad reduzieren. Dies kann jedoch für die Kühlung und Umspülung der dynamischen Pumpenabdichtung im Dichtungsbereich nachteilig sein und verteuert das Schaufelrad.

Schaufelrad-Deckscheiben werden gefertigt in den Formen:

- hyperbolisch

- konisch

- parallel

Die Pumpengehäuse werden in Aluminium und Grauguss und zunehmend auch in Kunststoff gefertigt. Zur Vermeidung von Korrosion durch Potentialunterschiede ist bei der Pumpenkonstruktion auf eine zweckmäßige Werkstoffpaarung zu achten.

Für die Lagerung der Kühlmittelpumpenwelle werden abgedeckte Wälzlager, Wälzlagereinsätze bzw. Kompaktlager verwendet, welche mit einer Spezialfettpackung von gleichbleibender Penetration und hoher Schmierfähigkeit versehen sind. Von der zuverlässigen Lagerraumabdichtung hängt der wartungsfreie Betrieb der Kühlmittelpumpe wesentlich ab.

Die dynamische kühlmittelseitige Abdichtung einer Kühlmittelpumpe zur Atmosphäre ist ein entscheidender Faktor für die Zuverlässigkeit und Nutzungsdauer. Hier gelangen verschleißfeste axiale oder radiale Dichtsysteme zum Einsatz. Wegen der Wichtigkeit der kühlmittelseitigen Abdichtung wird in Kapitel 4.20 ausführlich auf die Arten und Varianten der dynamischen und statischen Abdichtung der Kühlmittelpumpe eingegangen.

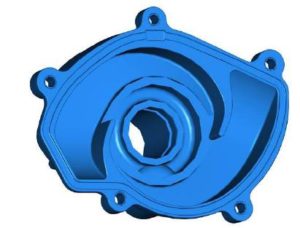

Der Spiralkanal bzw. das Spiralgehäuse kann als Leitkanal mit einer Leitschaufel aufgefasst werden. Die Spirale entspricht dabei dem wirkungsfreien Schrägabschnitt der Leitschaufel. Spiralgehäuse werden meist bei einstufigen Pumpen verwendet. Sie können sich im Motorblock (bei Einsteckpumpen) bzw. im Pumpengehäuse (bei Anbaupumpen) befinden. Der Querschnitt des Spiralkanals nimmt im Drehsinn des Schaufelrades zu. Damit eine homogene achsensymmetrische Strömung gewährleistet ist, muss in jedem Parallelkreis der Spirale der gleiche Strömungszustand, d.h. konstanter Drall, vorherrschen, Ausfühliches zur Konstruktion des Spiralgehäuses in Kap. 4.13.

Bei V- förmig angeordneten Motorzylinderreihen kann der Kühlmittelzulauf zu den Zylinderbänken über einen Zwillingsspiralkanal erfolgen. Zwillingsspiralen werden sowohl bei Anbaupumpen (pumpenintern) als auch bei Einsteckpumpen (kurbelgehäuseintern) realisiert.

Von den Spiralkanälen sind außerdem für diverse Aggregate weitere Abgänge möglich, so dass ein Mehrfachspiralkanal entsteht, Bild oben rechts.